| Простой способ изготовления прозрачного колпака для авиамодели. |

| Технологии моделизма - Авиамодельные технологии |

| Автор: Андрей |

|

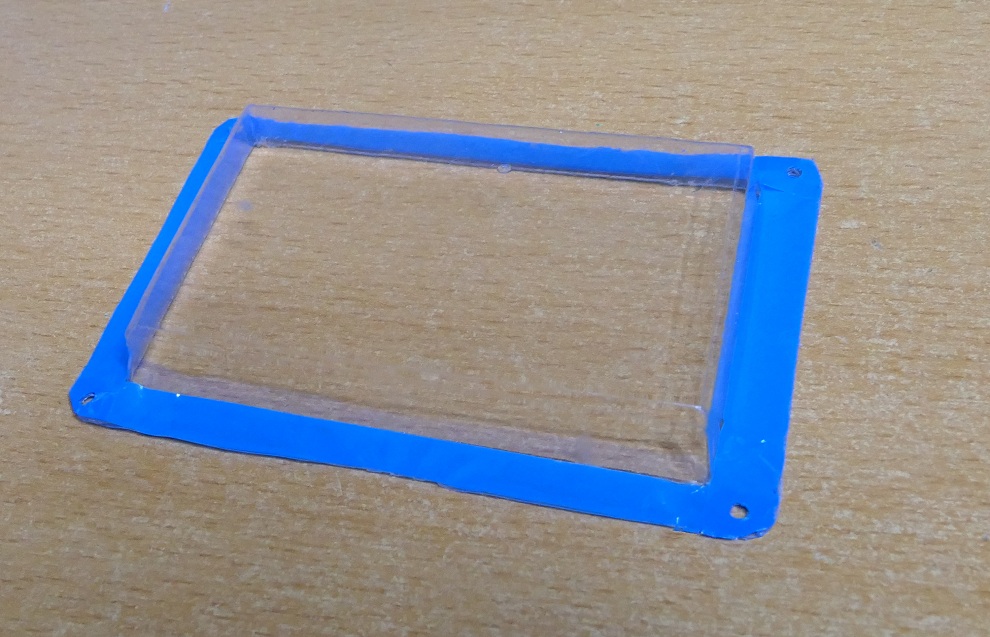

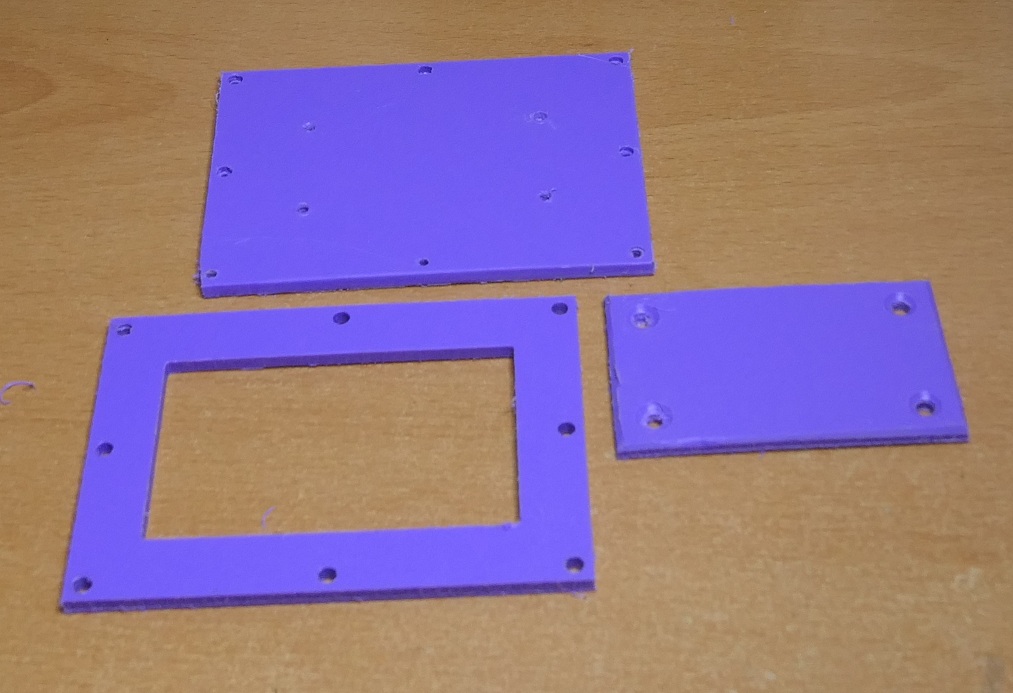

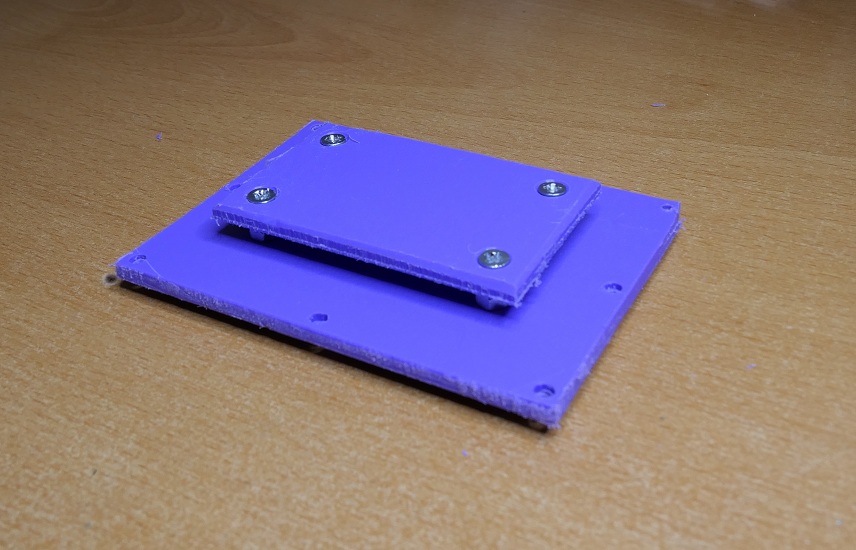

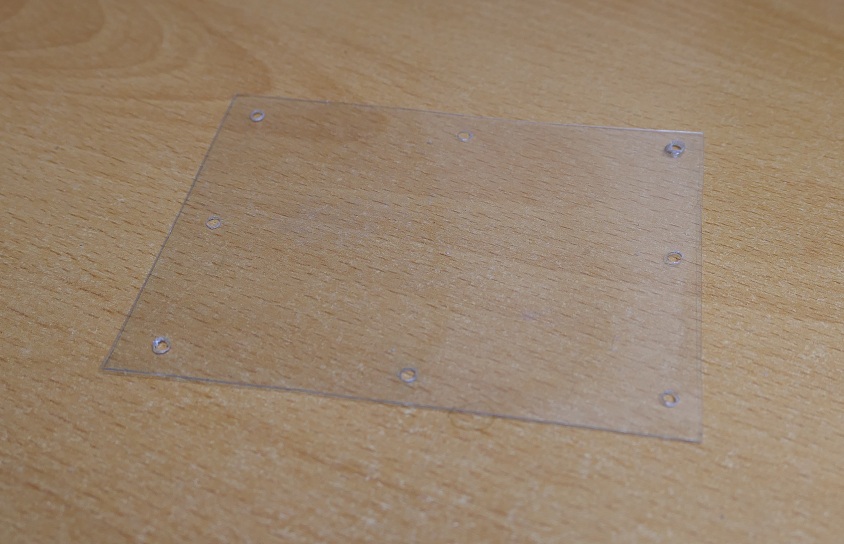

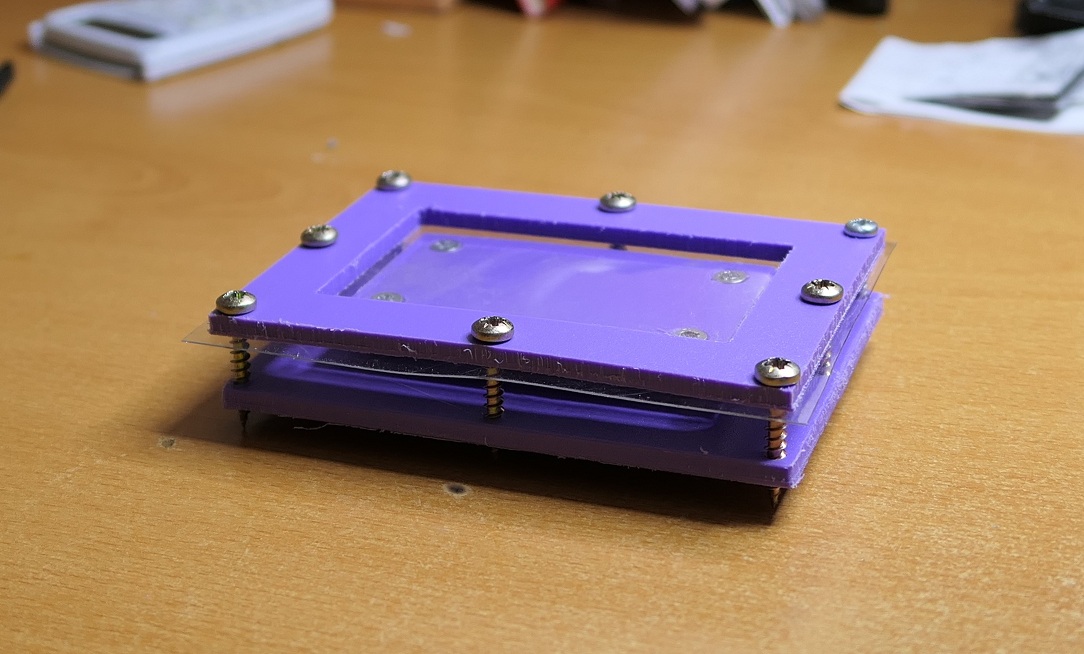

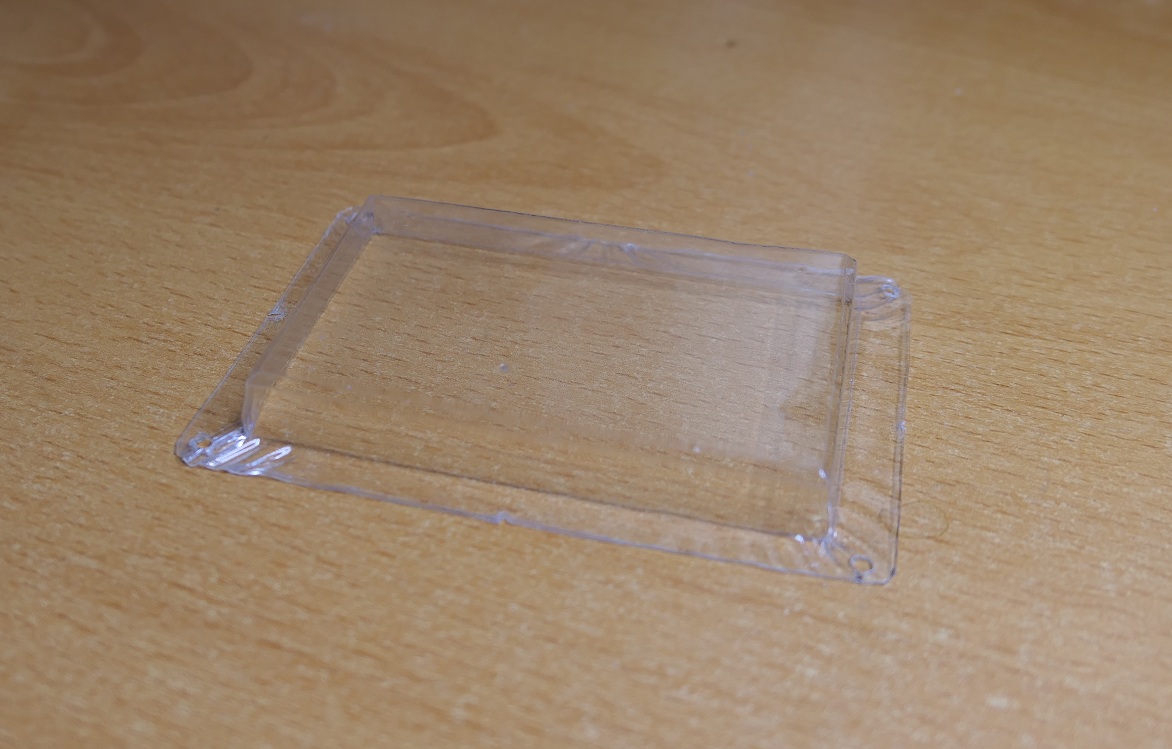

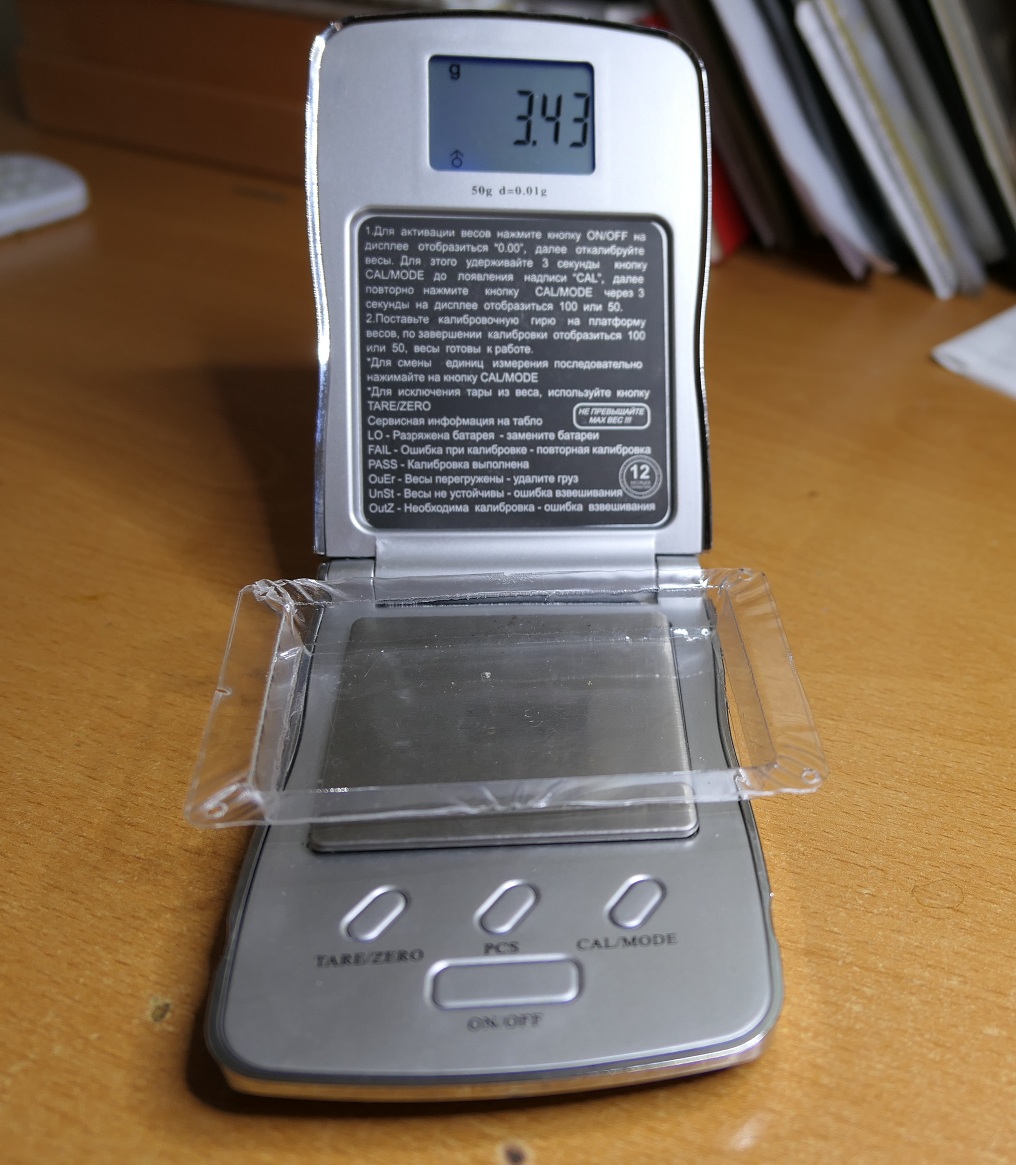

Склеить колпак - когда мне для Арлекина потребовался небольшой колпак для электроники, я просто его согнул из прозрачной упаковки и склеил циакрином. Получилось вполне приемлемо по качеству, но время показало, что это решение не очень хорошее, так как колпак получается угловатым и ненадежным - со временем швы расходятся и их надо склеивать снова. К плюсам такого метода можно отнести только то, что изготовляется такой колпак относительно быстро. Выдавить прессом - В старых советских журналах типа "Юный техник" или "Моделист-конструктор" можно найти статьи, Вакуумная формовка - Этот метод сегодня широко применяется при промышленном изготовлении прозрачных тонкостенных коробок , упаковочных "блистеров", рекламных щитов и многих других деталей, Технология стандартно требует наличия вакуумного насоса, объемной формы «оснастки» с отверстиями для отсасывания воздуха и ИК нагревателя. Существуют видео, где этот метод пытаются перенести в домашниие условия и где вакуумный насос заменен пылесосом а ИК нагреватель - духовкой кухонной плиты. Метод перспективный, но, даже адаптированный для домашних условий, он слишком сложен для изготовления единичных мелких деталей - сначала надо изготовить объемную оснастку для вакуумного выдавливания, как-то найти необходимый температурный режим пластика, что особенно сложно для тонких и легких пластин, которые быстро остывают. Домашняя технология прессования Я проделал некоторое количество экспериментов и, как мне кажется, нашел относительно простую технологию прессового выдавливания, позволяющую изготовить небольшой колпак за несколько часов работы, при этом все действия легко воспроизводимы в домашних условиях. Материал для колпака ПВХ (поливинилхлорид) это материал, использующийся для изготавливания прозрачных упаковок «блистеров» его легко получить разрезав упаковку от торта или или многих розничных товаров. Этот материал очень удобен для выдавливания, в него не добавлен "температурный стабилизатор", поэтому материал хорошо гнется и тянется при температуре около 70-80 С. Но при этом сам материал не очень прочный и хрупкий - легко трескается при механических нагрузках. ПЭТ (Полиэтилентерефталат или полиэстер) обычно используется для изготовления бутылок газированных напитков и воды. Так же размягчается при температуре около 70-80 градусов. Материал более прочный, но не такой растяжимый, как ПВХ. Сложно достать этот материал в листовом виде, однако, небольшие пластины можно получить, раскроив цилиндрическую бутылку от минеральной воды. Детали пресса - пуансон и матрица. При прессовании самая сложная часть - это изготовить объемные детали пресса, поэтому я выбрал максимально простую конструкцию - сборный пресс, состоящий из плоских деталей, соединенных саморезами. Материал пресса может быть разный, лишь бы он хорошо переносил несильное нагревание, я использовал листовой полиэтилен толщиной 4 — 8 мм, добытый из имеющихся в продаже в хозяйственных магазинах кухонных разделочных досок. Хотя полиэтелен имеет относительно низкую температуру размягчения, но все равно она несколько выше необходимых для процесса 70 — 90 С. Для изготовления деталей пресса я использовал домашний CNC, о котором я рассказывал в предыдущих статьях. В статье даже есть Выдавливание колпака Перед началом выдавливания заготовка из ПВХ или ПЭТ зажимается шурупами между пуансоном и матрицей и помещается в кастрюлю наполненную горячей водой. Кастрюлю ставят на плиту и воду постепенно нагревают, но не доводят до кипения. Пуансон и матрицу сдвигают к друг другу, постепенно завинчивая шурупы отверткой. Вся операция занимает 10 - 30 минут - в конце-концев заготовка оказывается полностью сформированной и жестко зажатой. После этого пресс вынимают из кастрюли и охлаждают. Постобработка

После выдавливания, заготовка обрезается до необходимых размеров. Если необходимо сделать отверстия то их лучше прожечь разогретой проволокой, чтобы края были оплавленные. Для маскировки складок поверхность можно покрыть полосками из изоленты. Вот и все - колпак готов к использованию. Особенности технологии изготовления - Расстояние между саморезами, сжимающими пресс не надо делать очень большим, т. к. они еще и фиксируют положение заготовки и растягивают листовой материал при прессовании. - Так как края заготовки закреплены не жестко, периферийные части заготовки «затягивает» в зону прессования материала. Поэтому, у заготовки желательно оставить край на 1-2 см выступающий за линию отверстий. - Колпак из ПВХ изготавливается быстрее т.к. материал очень мягкий при терморазмягчении, но получается не очень прочным. Колпак из ПЭТ изготовить сложнее — нужны усилия и время, чтобы растянуть этот материал. Но такой колпак будет заметно прочнее.. - После выдавливания пресс необходимо высушить, заново собрать и сохранить — колпаки у моделей легко ломаются, часто возникает необходимость замены, а с готовым прессом изготовить колпак можно даже быстрее, чем за один час!

|