| Режем карбон (часть 1) |

| Технологии моделизма - Авиамодельные технологии |

| Автор: Андрей |

|

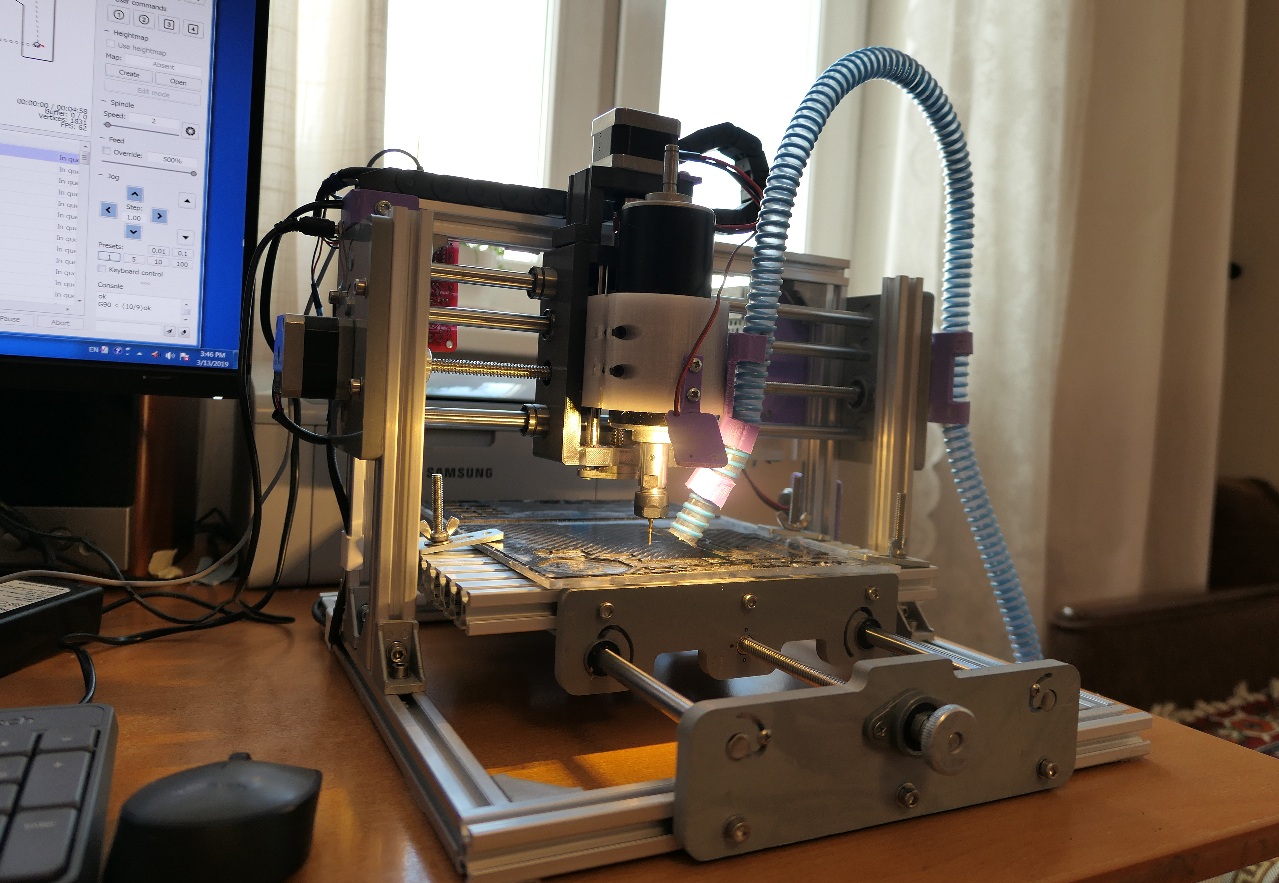

Не прошло и половины года, как на форуме этого сайта появился пост о замечательном станке ЧПУ CNC 2417, который можно было купить в на banggood-е за сумму около $200. Так же были дана Ну чего же, сумма не запредельная, можно попробовать, без кота и жизнь не та! Купил я этот станок и за пару месяцев сделал из него вполне сносную карбонорезку, о чем и хочу рассказать.

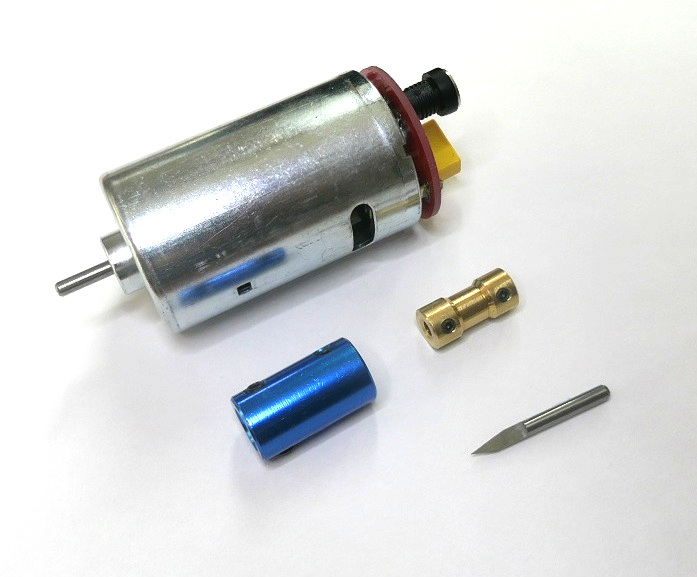

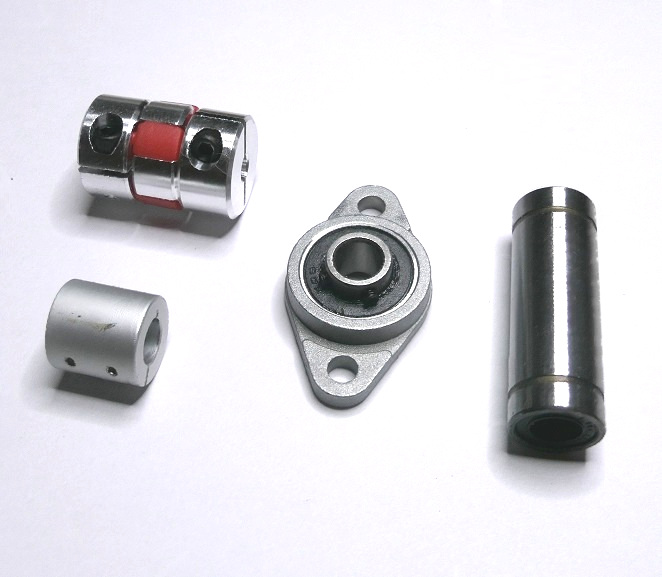

Зачем все это делать? Карбон занимает достойное место в моделировании, но его обработка представляет серьезную проблему. Материал твердый, хрупкий, плохо режется, опилки раздражают кожу, а пыль несет угрозу здоровью при вдыхании. Можно ли заказывать резку карбона «на стороне»? Конечно можно, заказ оправдан для стандартных и больших деталей типа рамы квадрокоптера. Такие детали лучше всего резать профессиональным станком - и быстрее и точность выше. Для сложных и мелких деталей заказ резки на стороне непрактичен - цикл изготовления обычно долгий и существенные деньги приходится платить даже за всякую мелочь, так как мастерские обычно не заинтересованы в мелких партиях. А домашняя резка хоть и не такая хорошая, тоже имеет свои плюсы - свой станок всегда под рукой - дает возможность экспериментировать, ведь вряд ли получится придумать правильную деталь с первого раза :). Какую цель я поставил изначально? Я решил сделать «квартирный» станок весом около 10 кг и стоимостью 15 - 20 тыс. рублей, способный изготавливать детали среднего размера (ну, скажем А4), небольшой толщины (до 10 мм) и, с удовлетворительный точностью (скажем 0.1-0.2 мм). Ну и производительность станка должна быть достаточной, чтобы изготовить небольшую деталь за 5-10 мин. Увы, даже уже в момент покупки я понимал, что сделать из CNC 2417 хороший инструмент нельзя. Слишком много компромиссов. Существует множество форумов (например, Выводы относительно покупки CNC 2417 Константин очень добрый человек. Хотя станок собирается без особых проблем - все сказанное в рекламных роликах правда, но готовый станок никак нельзя использовать резки карбона и других даже относительно мягких материалов. Хотя никто никого не обманывал. В описании станка написано - «гравер». Пластмассы, дерево и мягкие металлы гравировать им можно :). Минусы станка: - Очень слабый шпиндель. Игрушечный моторчик, которым станок укомплектован станок, способен фрезеровать разве что бальсу. Попытка распилить им самый тонкий карбон кончилась едва заметной царапиной на поверхности. Может быть, если и царапать много раз что-то и получилось бы отрезать — но я решил, что мне это не нужно и закончил эксперимент :). Не знаю, как они там орнитоптер резали!? У меня ничего похожего не получилось (похоже на двигатель подали напряжение больше штатных 12 вольт). - Комплектная цанга - Назвать цангой эту конструкцию не поднимается язык. Я бы сказал трубчатый зажим фрезы с болтиками. Не подходит для серьезной работы. Выкидываем. Ну и примечателен тот факт, что станок комплектуется гравировальной конусной фрезой, совершенно не приспособленной для резки материалов.. - Червячная передача для опоры каретки использует простейшую подпружиненную латунную гайку Люфт такого соединения достаточно большой, я думаю около 0.1 мм. Опорные подшипники червячной передачи еще хуже, не приспособлены для такой работы - имеют люфт сильно больший 0.1 мм . Как же все же станок тогда работает? - в действительности роль опоры червяка выполняет ось шагового двигателя, которая имеет достаточно прецизионное «безлюфтовое» крепление. Это компромисс - цены на «нормальные» червячные передачи даже на banggod-e начинаются с $50 за штуку. Далее, для крепления червяков используются трубки с двумя винтиками - якобы это "жесткие" муфты - еще одна попытка сэкономить деньги. Очень слабое место станка - от вибрации и случайных ударов каретки эти винтики постоянно откручиваются. - Практически не предусмотрен крепеж электронных компонентов и проводов. Есть некоторые вспомогательные средства типа стоек для контроллера и пластмассовых хомутиков. Собранный станок очень легко случайно сломать, дернув за какой нибудь выступающий провод.

Можно конечно опустить руки, однако все не так безнадежно - станок имеет и хорошее стороны: Плюсы станка: - Рама станка относительно жесткая. Горизонтальная передача шпинделя даже имеет три опоры скольжения! Большинство силовых элементов сделаны из металла, а пластмассовые элементы относительно толстые и надежные. Когда я выбирал станок, то нашел что за эти же деньги можно было купить чуть больший CNC 3018. Но почитав отзывы о хлипкости его конструкции, я так не решился. - Размер станка около 43x43x33см, вес около 10 кг. Такой станок легко переносится и может жить в квартире. - Шаговые двигатели оказались на удивление точными и мощными, подача вполне нормально выдерживает килограммовое давление на фрезу. - Станок комплектуется более или менее жесткими «шариковыми» слайдерами. Это неплохой вариант, так как дешевые станки иногда комплектуются слайдерами скольжения. - Контроллер шаговых двигателей на Ардуино, подсоединеняется к компьютеру через mini-USB, не может работать с популярной программой MАСН 3 (которая требует подсоединения станка через LPT - паралельный порт) и используюет относительно старую версию командного языка GRBL 0.9 (сейчас на дворе все уже используют GRBL 1.1). Но при этом ни разу не дал сбоя и всегда обеспечил необходимую точность перемещений. Используя USB данный станок может вполне работать с самыми обычными Windows компьютерами и не требует дополнительного железа в виде платы параллельного порта с PCI. - Инструкция по сборке более или менее адекватная, единственный недостаток — саморезы при переводе с китайского языка получили название М4, что стало причиной многих недоразумений. Совершенствование станка Основные улучшения: - В качестве шпинделя был установлен 500 вт щеточный мотор постоянного тока с воздушным охлаждением. Конечно, может быть это и чрезмерная мощность (и вес около 1 кг), но - Муфты червячной передачи были заменены на - К рабочей зоне был присоединен вакуумный отсос, сделанный из очень дешевого - Провода были закреплены специальными пластмассовыми держалками и клипсами. Дл проводов каретки был куплен специальный гибкий

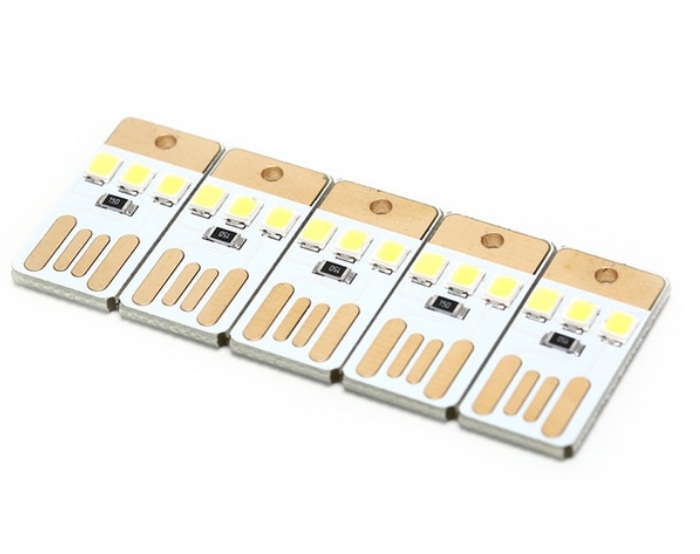

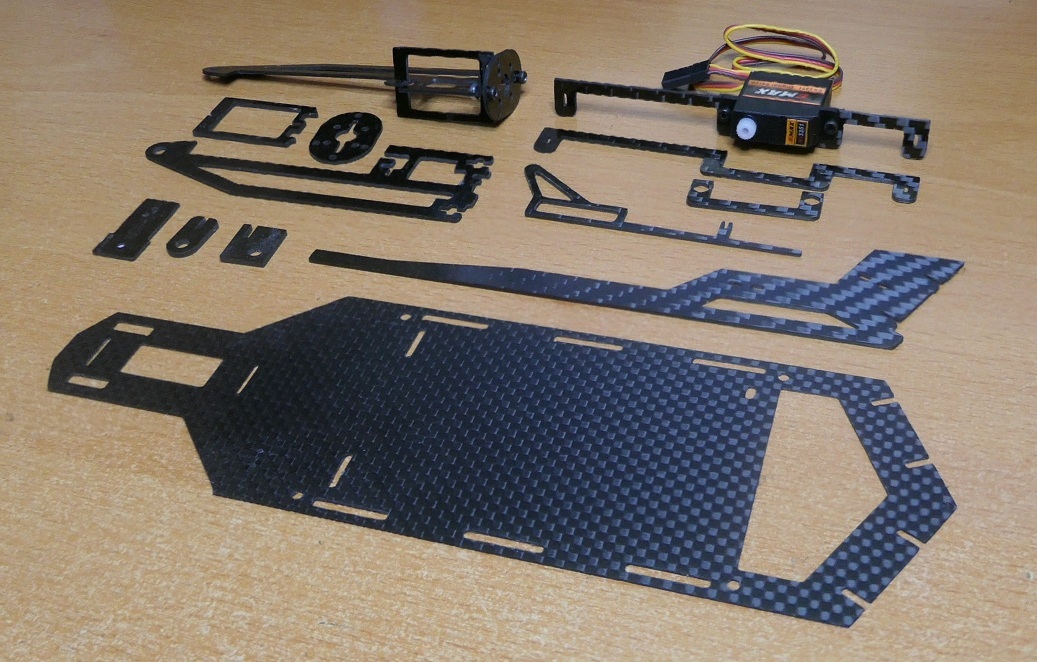

- Рядом с рабочей зоной был установлен осветитель, сделанный из двух Вот и все. Было еще много мелких и «экспериментальных» улучшений, о них проще рассказать позже. Что в конце-концов получилось? Очень полезный и компактный инструмент. Я уже испытал его на карбоне и мягких пластмассах. Так как есть отсос, то станок практически не производит пыли и может резать карбон на письменном столе без опаски запылить комнату. Раньше я резал карбон Дремелем, теперь станок увеличил скорость раскройки материала и изготовления сложных деталей более чем в 10 раз. Многие конструкции, которые в силу своей сложности, раньше были для меня недостижимыми, сейчас можно изготовить за один вечер. Есть ли какие-нибудь подвохи? Да. есть. Для работы в станок нужно загрузить программу обработки детали написанную на G-коде. А чтобы ее приготовить, нужны знания CAD/CAM программ. Мне повезло, по профессии я программист и более-менее знаком с системами 3D моделирования, но для обычного человека изготовление чертежа может быть существенной проблемой - современные CAD/CAM системы не так интуитивны, как Microsoft Word, их надо серьезно изучать, чтобы добиться результатов. Нельзя недооценивать «нематериальную» часть обработки материалов с помощью ЧПУ - для кого-то это может стать серьезным препятствием. Можно, по старинке, писать G-код самому, но такой метод годится только для самых простых деталей. Так же есть много относительно простых "генераторов G-кода" из .gif, .jpeg изображений, .stl файлов и т.д, но у меня никогда не получалось использовать их на практике. Я сам использую Есть еще платные «флагманы» 3D моделирования — Solidworks и Компас-3D. Во многих аспектах они превосходят бесплатный FreeCAD. Однако, лицензии на эти программы стоят существенные деньги, а «пиратские» копии часто приносят "сюрпризы" при использовании. Поэтому, каждый выбирает программное обеспечение и стратегию в соответствии со своими способностями и возможностями. Но в целом, не стоит сильно пугаться - схожие проблемы возникают при моделировании деталей для 3D термической печати, где при проектировании используются абсолютно те же программы, и при этом многочисленные фанаты этой технологии как-то осваивают программное обеспечение и как-то решают необходимые задачи. На форумах полно обсуждений, а на youtube учебных роликов. Незнание - это не смертельная проблема, а вопрос потраченного времени - учитесь, ищите и все когда-то получится ! :) О чем будет написано в следующих статьях В следующих частях я расскажу о том, как я улучшил станок и какие методы я использую, чтобы выполнять на нем операции фрезерования. Об этом можно много всего написать. Но честно говоря, главную мысль я уже донес до читателя - станок CNC 2417 с небольшими изменениями действительно можно использовать для раскройки карбона и других листовых материалов, и он хорошо справляется с этой работой. Способов, как его улучшить, может быть множество и, конечно, можно придумать еще более эффективные решения!

Надеюсь, я кого-то заинтересовал этой статьей, и энтузиасты прямо сейчас начнут двигаться в правильном направлении :). И пусть Сила прибудет с вами!. (Продолжение Режем карбон (часть 2)) |