| Домашний CNC – полтора года эксплуатации. |

| Технологии моделизма - Компьтерные Технологии |

| Автор: Андрей |

|

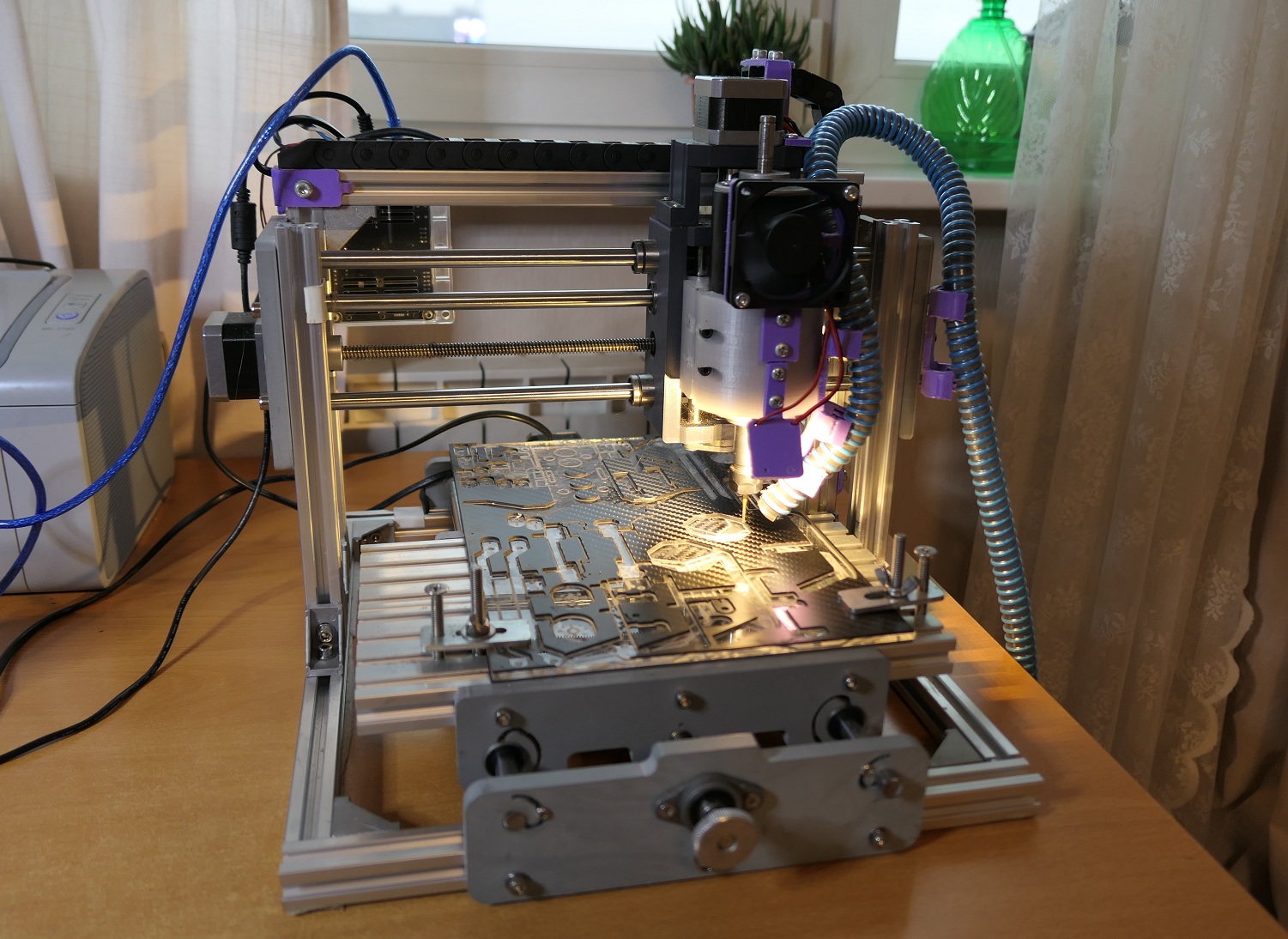

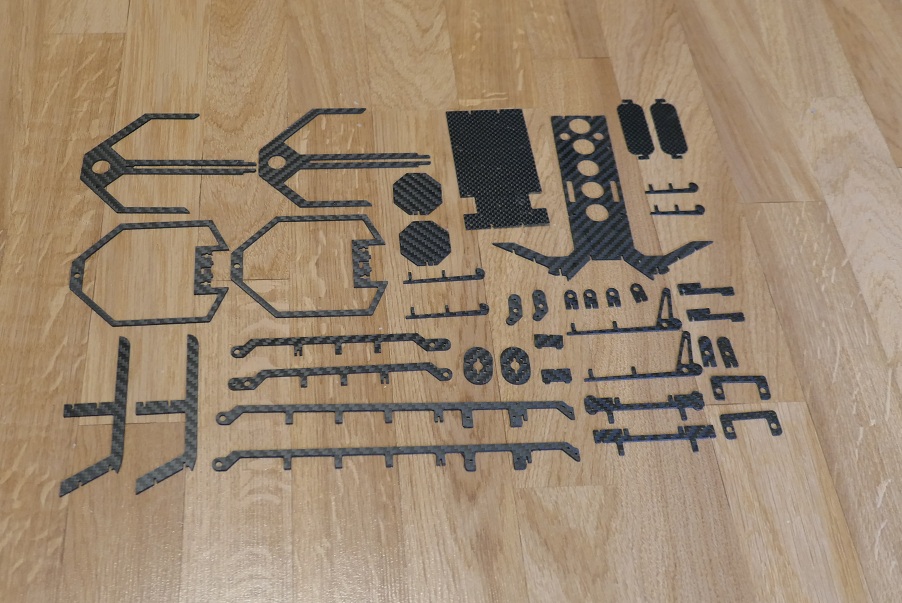

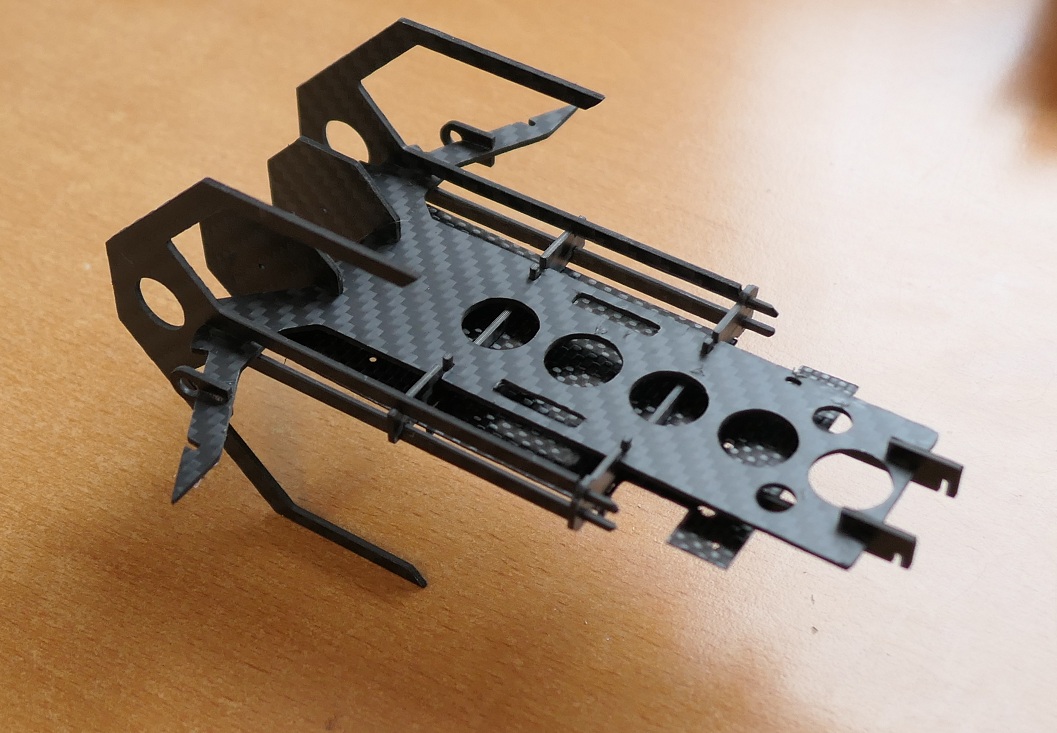

Полтора года назад я купил на алиэкспресе фрезерный СNC станок и доработал его. Это я уже описал в статьях "Режем карбон" 1, 2, 3. Теперь уже можно проанализировать эксплуатацию и сделать выводы. Эксплуатация Этот станок разрабатывался для небольших заданий и для использования в квартире. Он весит 11 кг и имеет габариты 43x43x33см, что позволяет хранить его на верхней полке шкафа. Когда я начинаю активно его использовать, я его достаю и ставлю на пол углу комнаты. Разворачивание станка в рабочую конфигурацию занимает около 10 — 15 минут, столько же занимает сворачивание и уборка, таким образом вполне возможно вырезать 1-2 небольших детали за час. Работает станок прямо на моем компьютерном столе, отсос опилок из рабочей зоны активно борется с засорением комнатного пространства. Я использую обычный пылесос Mielle Cats and Dogs с встроенным HЕРА фильтром). В случае листового карбона и фрезы 1 - 1.5 мм отсосу удается всосать около 99% опилок, при обработке полиэтилена или полистерола фрезой 2 мм несколько хуже - около 90%, но здесь улетает крупная стружка, которую потом легко можно собрать вручную тем же пылесосом. Уровень шума работы станка не превосходит шума пылесоса, но все равно, чтобы не мешать другим жителям многоквартирного дома, я фрезерую детали только в дневное время. Как я уже писал выше, основную сложность (и основное время) представляет изготовление командного файла для резки. Если материал уже является знакомым, то сама резка превращается в рутинную операцию — нужно лишь правильно закрепить заготовку, установить фрезу в исходное положение, проверить габариты детали и нажать кнопку «пуск». Далее, по идее, можно идти пить чай на кухне - но не всегда это получается, так как жизнь полна неожиданностей. Что может прервать работу станка? Расположу причины аварий станка в порядке убывания: - Столкновение фрезы, шпинделя или каретки с фиксирующими зажимами или рамой станка. Увы, если проверка габаритов деталей сделана с ошибками, произойдет авария и потом останется только считать убытки - сломанная или погнутая фреза, испорченная заготовка, поцарапанная рама. Поэтому лучше сразу "три раза" проверить правильность габаритов зоны обработки. - Поломка фрезы вследствии плохого качества - на Алиэкспрессе мне встречались "недозакаленные" фрезы, которые ломались через 10 - 15 минут работы, поэтому покупайте фрезы только у проверенных продавцев (которые, хотя бы, уже продали несколько сотен заказов). Однако, аварии связанные с поломками некондиционных фрез легко исправить. Станок, как правило, при этом сохраняет горизонтальные координаты шпинделя - фрезу нужно заменть, выставить снова вертикальную координату и запустить работу с самого начала. - Поломка ферзы вследствии слишком большой боковой нагрузки - если выбрать горизонтальную скорость слишком высокй или слишком большое заглубление в материал (не рекомедуют заглубляться глубже диаметра фрезы) - фреза может не выдержать. - Проблемы связанные с износом фрезы. Во время работы фрезы сами постепенно изнашиваются и тупятся. Изношенные фрезы иногда ломаются, но чаще режут неточно, с большим нажимом, сдвигая или ломая заготовку. Скорость износа зависит от образивности материала и качества самой фрезы. Затупившуюся фрезу можно отличить по уменьшению диаметра и вовремя заменить. - Проблемы связанные с налипанием пластмассы на фрезу. Часто проявляются при резки полиэтилена или полистерола - на фрезе образуется шар из слипшихся стружек материала. Вообще-то при правильный режиме резки станок должен именно резать материал, а не плавить его - скорость подачи фрезы должна быть высокая, а заглубление небольшим. Но если процесс налипания уже начался, то прилипающую стружку необходимо переодически убрать поднося к работающей фрезе какой-нибудь предмет из мягкого материала (например деревянную линейку). Если этого не делать, то налипшая пластмасса затвердеет и будет дальше мешать процессу фрезирования. Кройка листового карбона с помощью CNC Идея сделать домашний станок появилась у меня когда я решил использовать карбоновые фигурные детали в своих авиамоделях. Карбоновые трубки и полоски я использую давно, но для соединения их в жесткую конструкцию, раньше я использовал элементы из бальсы - это легкий в обработке, но непрочный материал. Замена бальсовых элементов на карбоновые произвела революционный эффект — модели получались почти «неразрушимые» . Но вот изготавливать такие карбоновые детали вручную крайне сложно - карбон не режется ножом или ножницами, а при резке ножовкой или лобзиком сильно крошится. Сверление карбона низкооборотной электродрелью тоже не простая операция — здесь можно ожидать сколы на краях отверстий или расщепление пластины. Неплохо режет дремель с алмазными насадками — но такой метод не особенно точен и, кроме того, резка производит большое количество мелкой и едкой карбоновой пыли. Поэтому, я решил использовать CNC, для которого карбоновые пластины, наоборот, являются хорошим материалом. Для высокооборотной фрезы карбон - хороший материал, он относительно мягкий и однородный - обычный стеклотекстолит режется гораздо хуже.

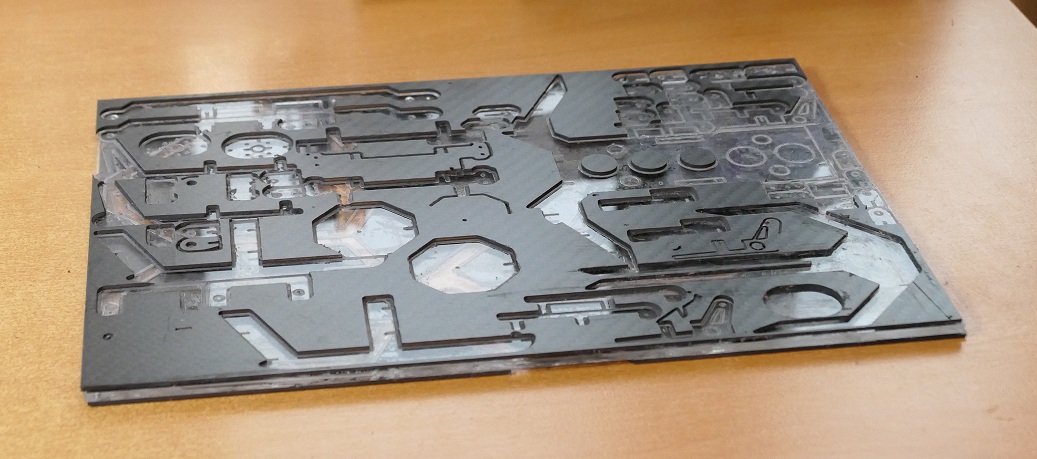

Крепеж карбоновой заготовки Карбоновые детали бывают относительно сложными, «ажурными», их важно жестко и надежно закрепить. В результате долгих экспериментов я нашел лучшее для себя решение — использовать подложку из оргстекла (плексигласа), к которой карбоновая пластина приклеивается клеем UhuPor (В крайнем случае можно использовать клей «Момент-Кристалл», но он слишком сильный — после резки, чтобы отодрать деталь от подложки надо будет приложить значительное усилие). Использование для подложки других пластмасс, в частности, очень похожего на плексиглас лавсана нежелательно — мягкие и легкоплавкие пластмассы будут налипать на фрезу, в то время как настоящий плексиглас не успевает расплавиться и фрезеруется вместе с карбоновой пластиной. Так как оргстекло относительно дорогой материал, такие подложки можно использовать несколько раз и так же наклеивать карбоновые заготовки на подложку с обеих сторон.

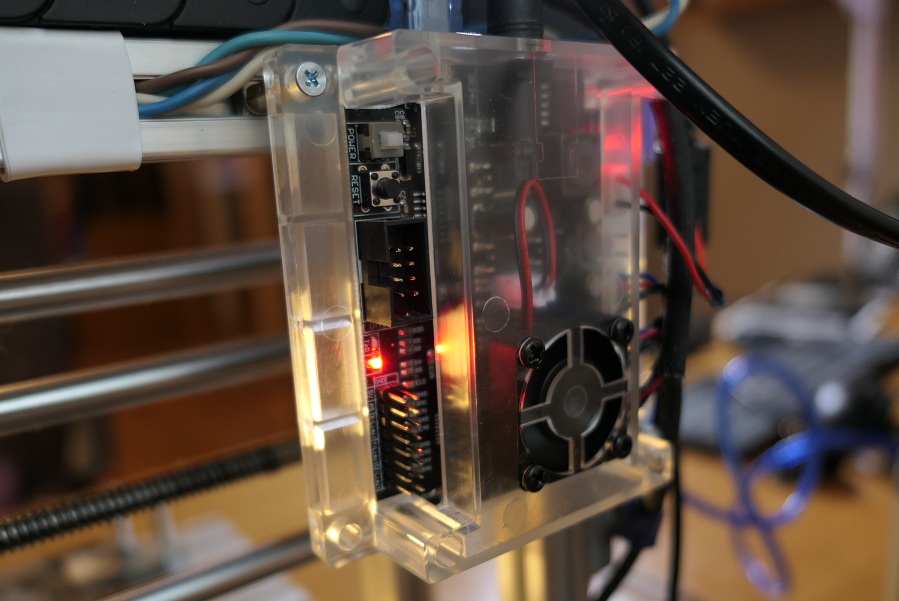

Какие улучшения были сделаны - На станок установлен новый контроллер управления шаговыми двигателями станка — комплектный контроллер работал только с языком GRBL 0.99 и был не очень надежен. Вероятно, он перегревался - станок иногда отключался во время долгой резки без понятных причин. Проблемы пропали, когда я заменил комплектный контроллер на купленный на Алиэкспрессе

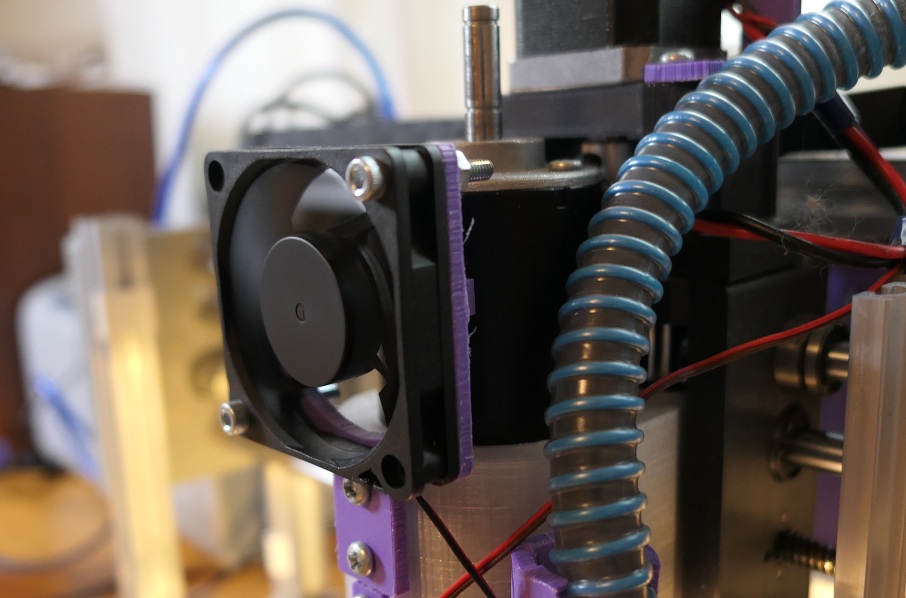

- Я случайно сломал штатный соосный вентиллятор - «крыльчатку» шпинделя еще в самом начале моих экспериментов. Потеря не очень существенная, так как в отзывах упоминалось, что эта крыльчатка почти не работает. Но, не знаю от этого или нет, но при долговременной работе шпиндель сильно нагревался, а держатель мотора пластмассовый и может деформироваться от высокой температуры . Чтобы исправить ситуацию, мне пришлось установить дополнительный 12 вольтовый вентилятор, который теперь очень хорошо охлаждает мотор.

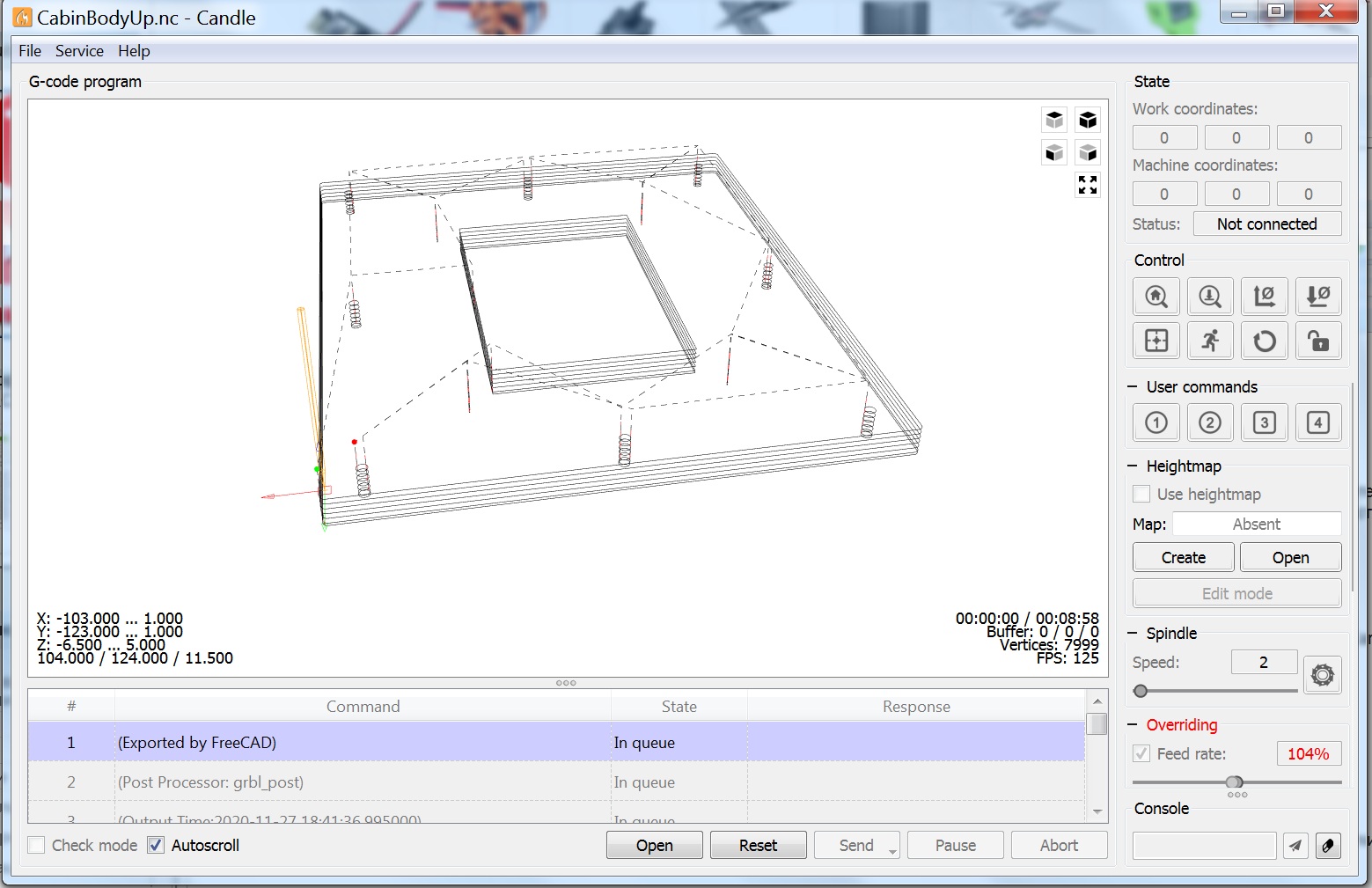

- Так как штатный контроллер станка был заменен и теперь уже не нужно поддерживать необходимую совместимость с GRBL 0.99 программа Candle, управляющая станком была обновлена до современно версии (1.1.7), в которой не только есть поддержка GBRL 1.1 но так же исправлены многие программные ошибки.

Какие ограничения станка существуют - Резать я научился только относительно мягкие материалы — дерево, пластмассу всех сортов, карбон, стеклотекстолит. Попытки резать металлы, даже алюминий, пока ни к чему хорошему не привели. - Точность резки, в основном, получается 0.1-0.2 мм. На точность влияют, как люфты в передачах станка, так и не очень высокая жесткость его конструкции - ведь некоторые детали рамы станка сделаны из пластмассы. - Сила горизонтальной подачи - для фрезерного станка этот параметр очень важен и большое боковое давление на фрезу дает возможность резать твердые материалы. Этим CNC станок отличается от лазерного резака или плоттера. Для данного станка боковое давление на фрезу можно оценить как около 1 кг - достаточно для пластмасс, но не для металлов. - Рабочий диаметр фрезы 0.5-3 мм. Слишком маленькие фрезы тяжело переносят неточности подачи станка, им не хватает оборотов шпинделя (10000 об/мин), слишком большие фрезы — производят много шума, разбрасывают опилки так сильно, что отсос их не успевает всосать и для больших фрез мощность шпинделя (500 Вт) уже является ограничением. - Хотя станок называется CNC 2417 (240 x 170 мм) размер рабочего поля у него чуть меньше 230 x 160 мм. Мне пока этого хватает, но уже несколько раз сталкивался с тем, что деталь не влезает целиком. - Скорость резки — для карбона это 0.5-2 мм/сек, для пластмасс может быть даже выше. Вырезание крупногабаритной детали может занять 10 — 30 минут. Это немалое время, и здесь могут случится неприятности типа поломки фрезы (например из-за выработанности ресурса) или поломки горизонтальной подачи (от вибрации отвинтился винт муфты). - Максимальная толщина материалов - я резал дерево толщиной 12 мм (6 проходов), пластмассу 4 мм (4 прохода), карбон 2 мм (3 прохода), стеклотекстолит 3.5 мм (4 прохода). Как еще можно использовать станок Для меня большим открытием являлся тот факт, что станком можно управлять вручную, не создавая GBRL файл. И если нужно сделать несложный разрез или паз в детали вполне хватает команд программы Candle. Там фрезу можно передвигать в заданном направлении и с заданной скоростью, отслеживая ее координаты. GRBL команды также можно набирать вручную, и даже вручную писать командные файлы, но я этим почему-то никогда не пользовался. Например, мне нужно было вырезать в карбоновой пластине пазы шириной 0.5 мм и длинной 4 мм. Что я и сделал, посылая команды перемещения фрезы с помощью кнопок Candle. Как еще это можно сделать? Надфиль, дремель и даже обычный лобзик оставляют разрез значительно шире! Наконец — сама вращающая фреза похожа на круглый надфиль с прикрепленным отсосом. Это очень хороший инструмент для мелкой обработки — можно просто поднести деталь к фрезе руками - снимать заусенцы, делать фаски и даже шлифовать поверхности.

Выводы - Для изготовления небольших деталей станок, по-видимому, даже полезнее 3D принтера - он работает с относительно жесткими материалами, как карбон и текстолит и так же гораздо производительней — среднее время на резку одной детали измеряется минутами. - Для эксперементальных задач нахождение станка дома очень полезно — если бы все чертежи модели были бы без ошибок, детали бы всегда подходили друг к другу, и никогда бы в голову не приходили новые идеи, то такие детали легче было заказать на стороне, в месте, где лучшие станки (так, например, общественность давно заказывает карбоновые рамы квадрокоптеров). Но так как изготовление новой модели часто идет «интерактивно», модель обычно содержит десятки резанных деталей и делать новый заказ на каждое изменение дизайна далеко не оптимально. Я в процессе разработки часто переделываю детали — обычно минимальный производственный цикл «развернуть и подключить станок — изготовить деталь — убрать станок — убрать рабочее место» занимает не более часа. Если же геометрия деталей проверена, деталей много и все вопросы решены - лучше заказать резку в специализированной мастерской. - Выбор CNC 2417 в качестве базы оказался достаточно удачным. С одной стороны он имеет относительно жесткосткую конструкцию, с другой стороны - небольшой вес. Но времени уже прошло много - на Алиэкспрессе сейчас мощные шпиндели ставят уже даже на небольшие станки. Интересно, ссть ли возможность сейчас купить готовый "домашний" станок с лучшими параметрами? - Станок далеко не идеален - но его конструкция представляет разумный компромисс. Я считаю, что дальнейшее существенное совершенствовании станка не является целесообразным. Лучше сразу купить или сконструировать новый станок больших размеров или обладающей большей точностью. Естественно, за это придется платить и деньгами, и габаритами станка. Я не представляю, как в квартире может быть использован станок весом 25 — 30 кг. А «гаражный» станок - это уже совсем другая специализация - на рынке сегодня существует большое число вариантов таких конструкций. - Само по себе наличие такого станка очень сильно меняет представление о том, детали какой сложности можно изготовить самому и не выходя дома. Элемeнты, на изготовление которых раньше тратился целый день, станок вырезает за 10 -15 минут. При этом качество обработки обычно гораздо выше - даже не очень высокая точность станка (0.1 — 0.2 мм) практически недостижима в случае ручной обработки с использованием дремеля, лобзика и надфилей.

|