| Режем карбон (часть 3) |

| Технологии моделизма - Авиамодельные технологии |

| Автор: Андрей |

|

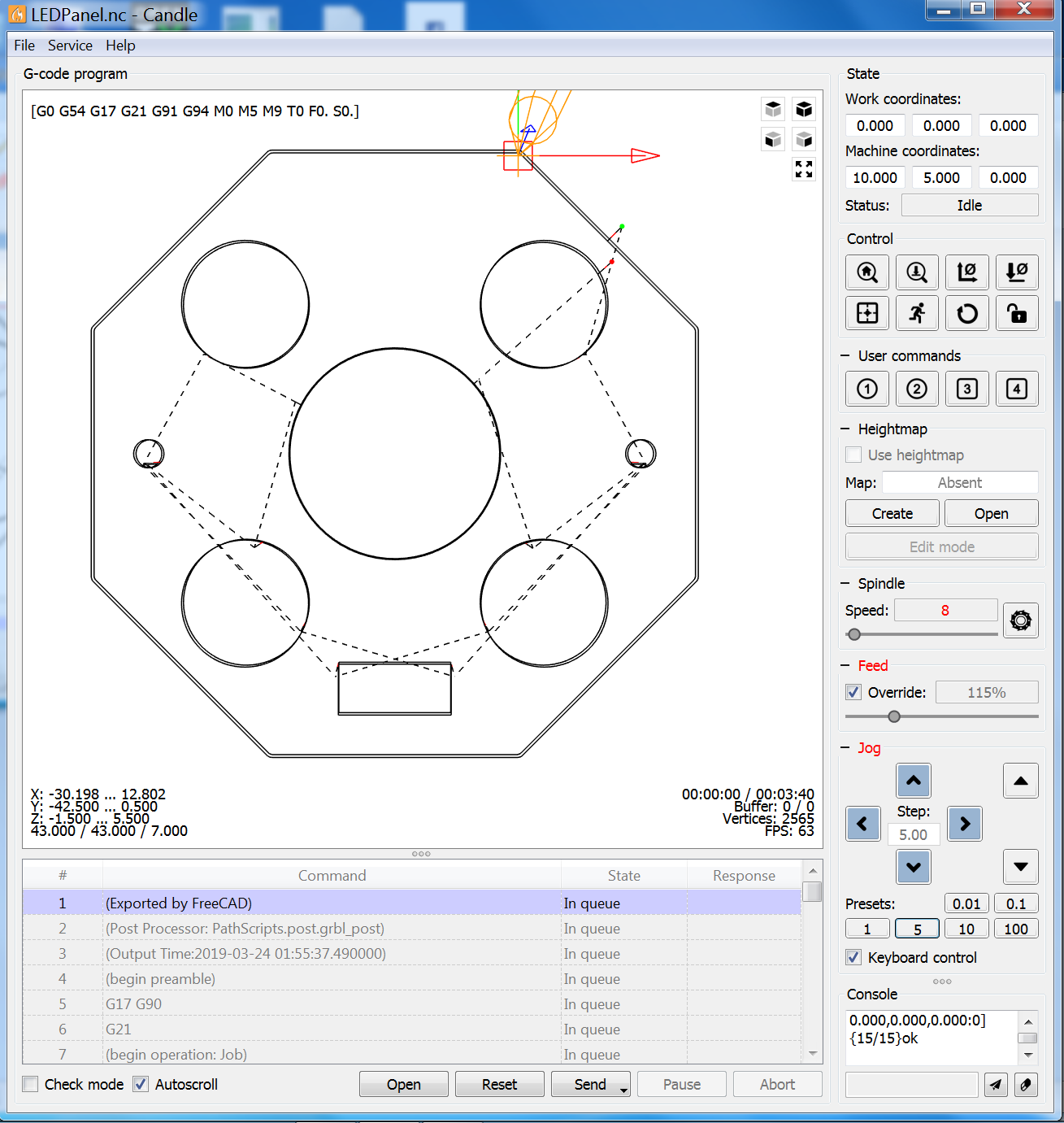

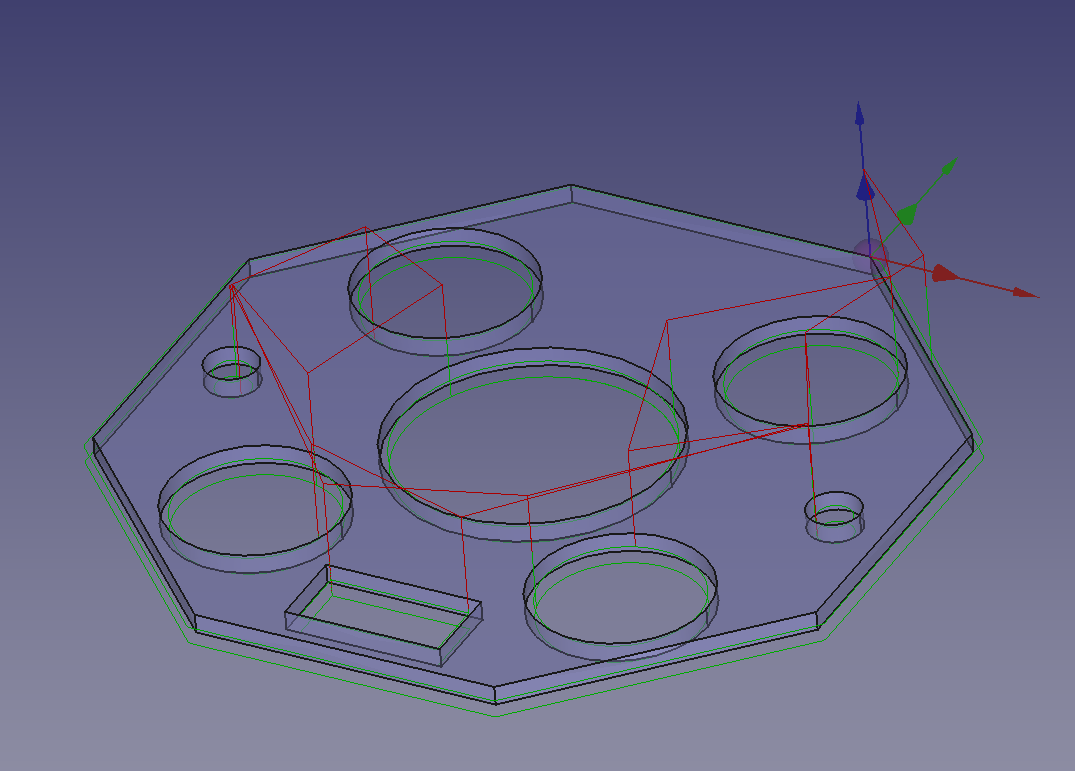

(На видео снято фрезерование карбоновой детали толщиной габаритами 42х42x1мм. Фреза «кукуруза» диаметром 1 мм, скорость фрезерования 3 мм/сек, два прохода. Вся работа заняла чуть меньше 6 минут.) Продолжаем рассказывать о модифицированном станке CNC 2417 (Предыдущая статья цикла). Чтобы выполнить фрезерование, сначала надо приготовить G-код. Как я говорил, я пользуюсь для этой цели бесплатной программой FreeCAD и не буду здесь объяснять, как создать модель детали. Для этого есть большое количество видео на YouTube и есть обсуждения на форумах . Если вы собираетесь учиться работать на этой программе, мой совет — для начала создайте не очень сложную модель — скорее всего у вас все получится даже с первого раза. Всякие сложные операции типа закруглений граней детали — оставьте на потом. После того как вы изготовили модель, Вам будет необходимо сгенерировать G-код пользуясь рабочим окружением “Path”. Это тоже достаточно сложно - необходимы некоторые специфические знание, я собираюсь написать отдельную статью на эту тему. Но а пока будем считать, что командный G-код получен. Нужно загрузить его в станок и исполнить. Управление станком. Работа с G-кодом. Чтобы загрузить G-код в станок, я использую программу

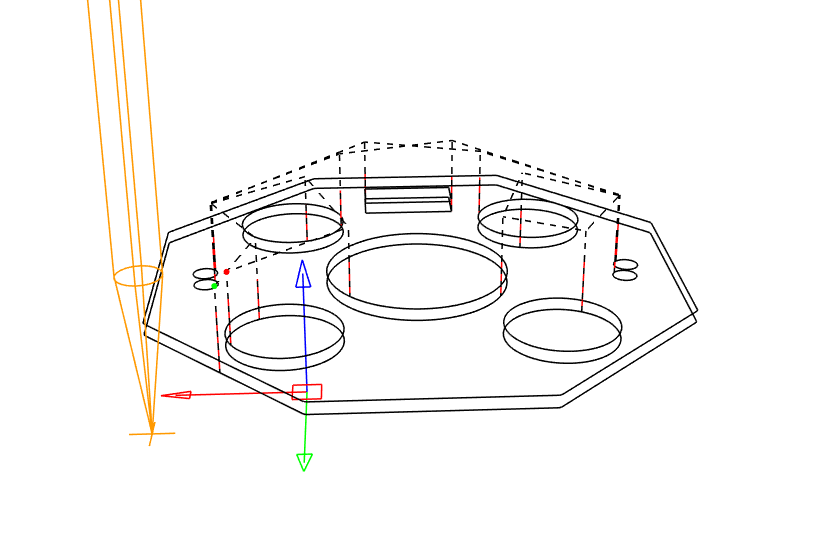

На самом деле каждый станок имеет свои особенности, шаговые двигатели подключены по разному, ну а в нашем случае верх и низ детали в окне Candle перевернуты. Конечно, было бы хорошо найти в настройках Candle установки "Инвертировать X", "Инвертировать Y", но я их почему-то не нашел, поэтому пришлось компенсировать особенности станка вручную. В Candle деталь можно вращать и масштабировать нажимая на клавиши клавиатуры и мыши. Чтобы компенсировать инверсию осей, деталь нужно развернуть вот так:

Нижняя сторона детали на экране теперь соответствует ближней части детали, установленной на станке, а движение фрезы происходить в тех же направлениях, как и на станке. Как видно, центр координат находится в нижнем (ближайшем к нам) левом углу координат и точно на поверхности заготовки. FreeCAD и в других программы так же имеют средства для установки специальной системы координат станка. Так как наш станок имеет "перевернутую" систему координат, то в программе моделирования надо будет установить начало координат в верхнюю-правую-дальнюю вершину на моделе детали. Установка фрезы в начало координат Начало системы координат выбрано таким образом, чтовы в эту точку легко было подвести фрезу и сбростит координаты станка в "ноль" - (0, 0, 0). Для этого ставим "большой шаг" перемещения Проверка перед началом фрезерования. СТОП!!! Нельзя сразу после загрузки файла начинать фрезеровать деталь. Станок вырежет деталь, если вы 100% все сделали правильно. А Поэтому, здесь не следует торопиться - перед фрезерованием крайне желательно выполнить следующие операции: Теперь поговорим о непосредственно об элементах операции фрезерования. Крепление детали. Деталь крепится на станке с помощью крепежных зажимов. Я использую простые

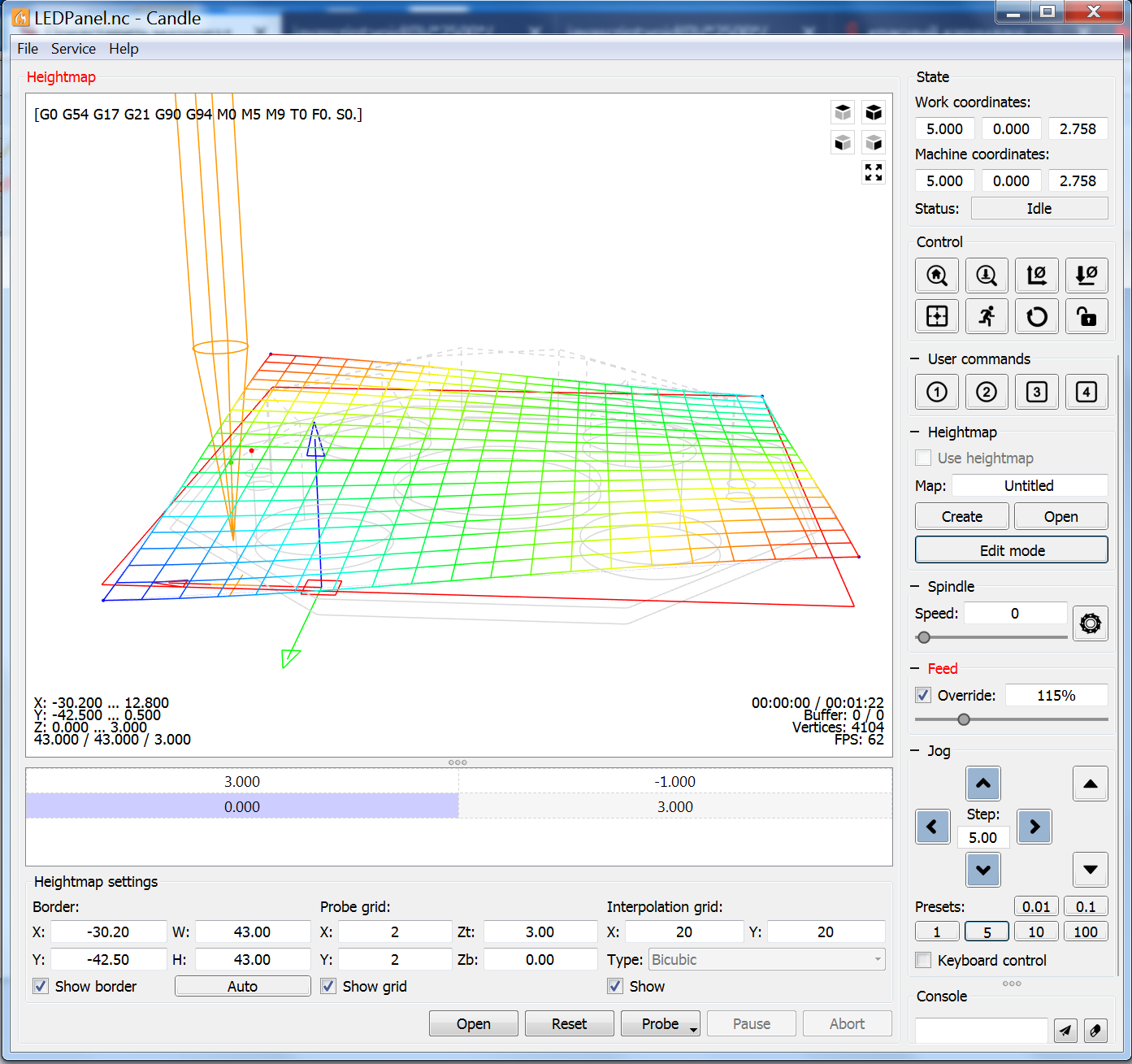

Чтобы не испортить столик, под заготовку необходимо установить подложку толщиной 3-5 мм. Для дешевых и мягких материалов типа полистирола или фанеры это может кусок При фрезерование карбона боковое давление на фрезу может привести к смещению заготовки, чтобы этого избежать я приклеиваю карбоновый лист к оргстеклянной подложке резиновым клеем Использование карты высот. Станок CNC 2417 во всех аспектах не особенно точный. Неортогональность осей и неконтролируемый изгиб листового материала приводят к тому, что передвижение фрезы в горизонтальном направлении так же обычно приводит к изменению вертикального расстояния от фрезы до поверхности детали. Для небольших деталей размером до 5 см эта ошибка относительно маленькая и ей можно пренебречь. В случае большой детали она становится значительной - из-за нее деталь может быть недорезана по толщине, или наоборот, фреза будет очень глубоко резать подложку, снижая тем самым производительность процесса. Механически откорректировать неортогональность осей станка или неидеальность заготовки сложно — проще эту ошибку компенсировать программно. Для этого в программе Candle используется карта высот “height map” - таблица, где заложены значения компенсации по оси Z для каждой области детали (обычно вся деталь разбивается на квадратики и для каждого квадратика устанавливается компенсационное значение высоты). Карта высот очень важна для фрезерования печатных плат, так как в этом случае необходимо точно снять с платы слой меди толщиной около 0.1 мм. В этом случае такая карта строится автоматически, с помощью специальной контактной пробы, которой станок касается опорных точек в вершинах квадратной сетки на всей поверхность заготовки. Потом по этим точкам полиномиальной экстраполяцией Candle строит модель поверхности детали. Для фрезерования карбона карта высот выполняет вспомогательную роль, проба не нужна - обычно бывает достаточно простейшей карты, состоящей из 4-х квадратиков, где каждой ячейке храниться относительная высота поверхности заготовки в 4-х углах детали. Эти точки определятся вручную — нужно перемещать фрезу и коснуться ей углов габаритного прямоугольника, внося в таблицу координату Z фрезы в момент касания. Объяснять весь процесс долго, много тонкостей, но на практике это все получается интуитивно и не так сложно, как кажется.

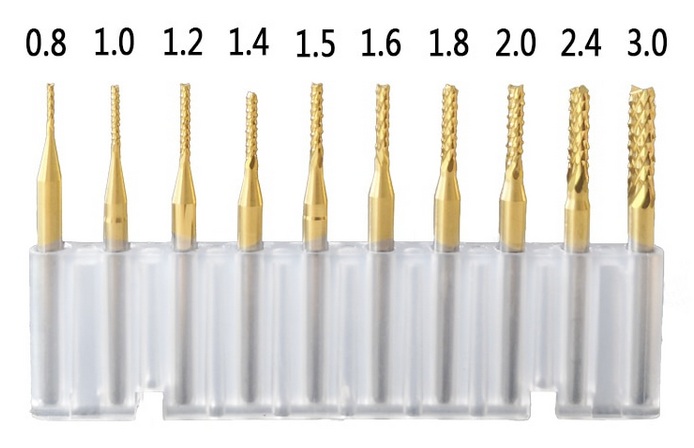

Под картинкой находится таблица размерностью 2х2. Это и есть карта высот. С начала сложно понять, какая ячейка таблицы какому углу соответствует - таблица также перевернута, как и рабочая зона станка, но картинка очень наглядна, можно экспериментировать - в процессе работы все станет понятно. Выбор фрезы. Я, в основном, работала с 2-мя типами фрез, которые были куплены куплены на Aliexpress-e. - Для полистирола, оргстекла и дерева 2-х проходная "прямая" твердосплавная фреза 1.0 — 2.5 мм.

Можно конечно было использовать и другие типы фрез, но как-то мне они пока не понадобились. Как выбрать правильные параметры фрезы? Фрезы малых диаметров используются там, где есть мелкие отверстия и пазы, но скорость резки такими фрезами относительно низкая. Чем диаметр больше, тем выше можно сделать скорость фрезерования, но тем больше нагрузка на подачу, тем больше шум, производимый фрезой и тем больше опилок. По моему опыту, для домашнего фрезерования лучше всего подходят фрезы 0.8 - 2.0 мм диаметром. Они, при фрезеровании, шумят не сильнее работающего пылесоса, при этом обеспечивая необходимую скорость и глубину резки. Выбор скорости подачи и ошибки фрезерования. В целом, максимальная скорость подачи обычно лимитирована прочностью фрезы и силой подачи станка. CNC 2417 имеет достаточно сильные горизонтальные подачи, по крайней мере может обеспечить боковое давление около 3-5 килограммов, что вполне достаточно для резки мягких материалов. Любая фреза при большой боковой нагрузке заметно гнется и отклонение кончика фрезы происходит не только в направлении противоположном движению, но и в боковом направлении, так как фреза трется о материал режущей поверхностью и "уходит в сторону". Нагрузка на фрезу растет с увеличением скорости подачи, а точность падает, поэтому, выбирайте разумную скорость фрезерования. Особенности фрезерование материалов Кратко о моем опыте фрезерования материалов: Листовой карбон (толщина 0.5 — 2 мм) — я использовал фрезы «кукуруза» диаметром 0.8 — 2.0 мм. Проход велся с горизонтальной и вертикальной скоростью 1 — 2 мм в секунду с углублением не больше диаметра фрезы. Листовой полистирол (5 мм) — я использовал прямые 2-х проходные фрезы. 1.0 — 2.5 мм. У полистирола есть особенность — он легко плавится. Поэтому его надо фрезеровать быстро и неглубоко, не давая материалу сильно нагреться. Заглубление фрезы желательно выбрать около 1 - 2 мм, а горизонтальную и вертикальную подачу около 10 мм/сек (Эта скорость кажется завышенной, но она действительно необходима!). Алюминий — я пробовал фрезеровать алюминий разными типами фрез, но пока безуспешно, вероятно нужны специальные фрезы для резки алюминия. Все мои фрезы очень быстро забивались алюминиевой стружкой и ломались. Потом, я прочитал, что для охлаждения фрезы необходимо использовать керосин, который и предает металлообрабатывающим мастерским характерный запах! Слишком много сложностей, поэтому я пока не рекомендую фрезеровать металлы в домашних условиях. Дерево и фанера (1 — 8 мм) — очень хороший материал для фрезерования - использовал прямые 2-х проходные фрезы 1.5 — 2.0 мм. Скорость резки 2-3 мм в секунду в зависимости от углубления. Материал толщиной до 3 мм режется за один проход.

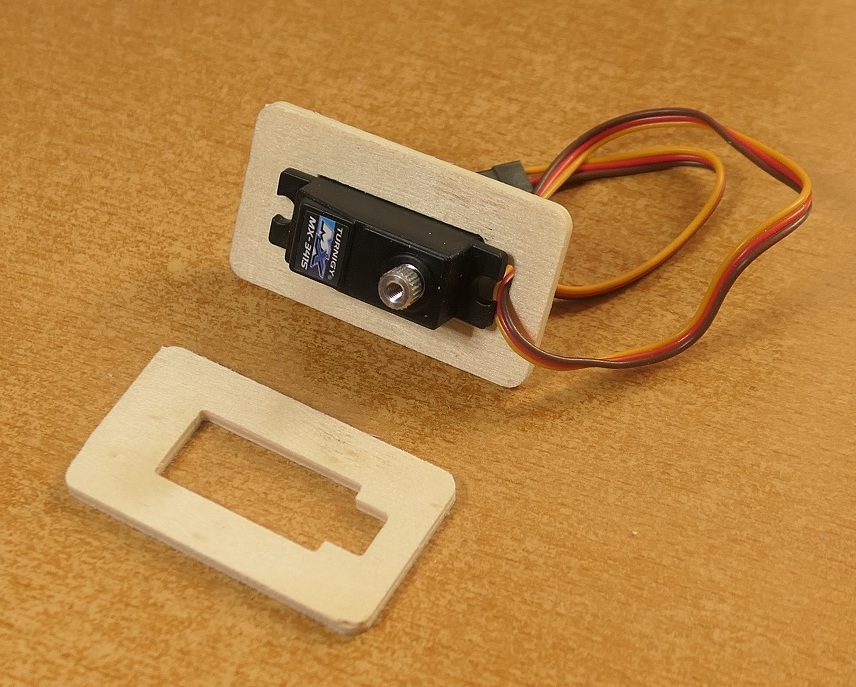

Площадка для сервопривода, фанера 52х30х3мм, фреза диаметром 1.5 мм, подача 3 мм/сек, 1 проход, время фрезерования около 1 минуты 30 секунд.

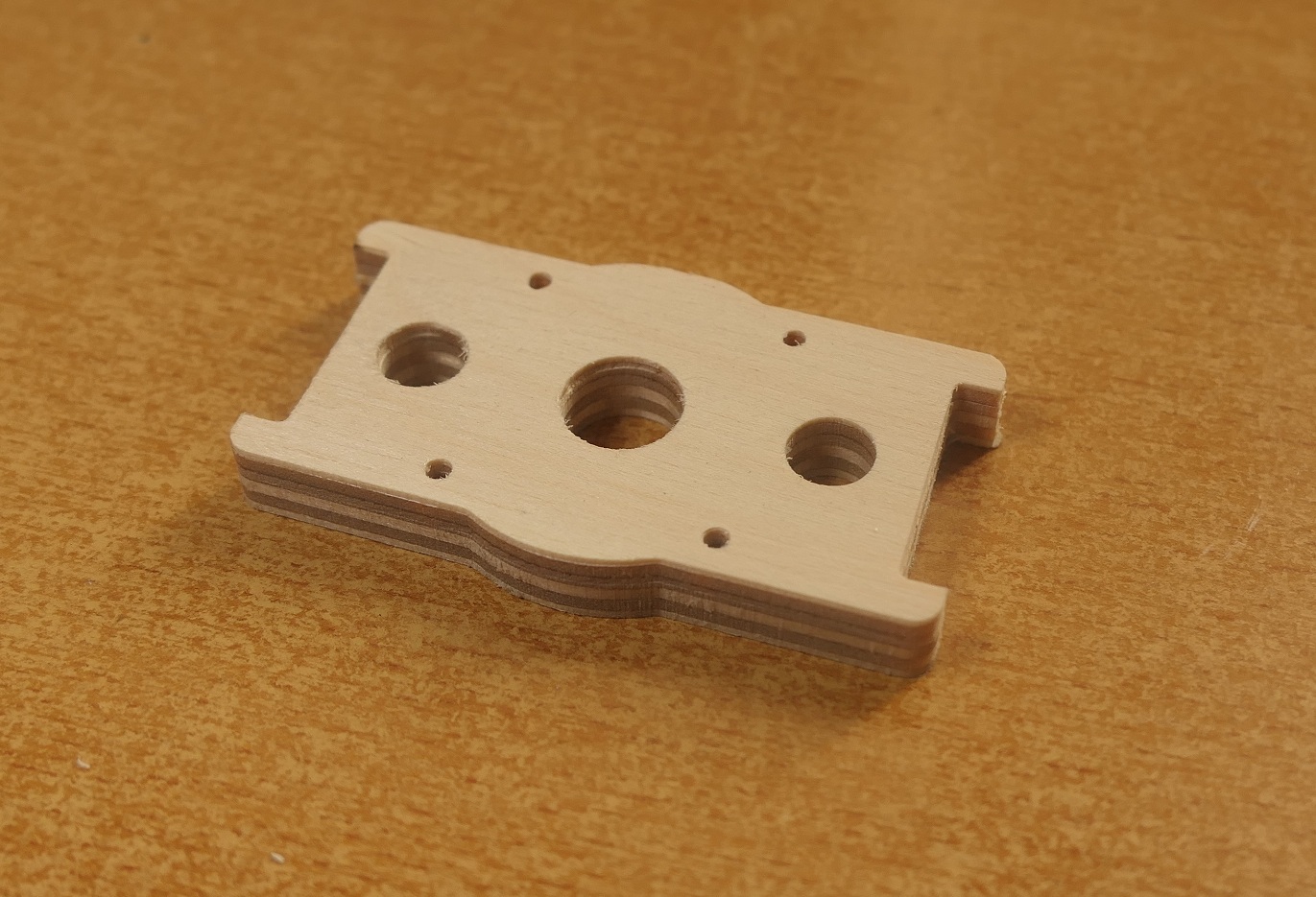

Моторама, фанера 60х35х8мм, фреза 1.5 мм. подача 2 мм/сек, 2 прохода, время фрезерования около 5 минут. Заключение Ну вот и все, что я хотел рассказать. Я собрал станок около 2-х месяцев назад и еще не изучил все его возможности - каждый день открываю для себе его новые стороны. Но даже сейчас он уже кардинально изменил мои подходы к изготовлению авиамоделей до такой степени, что я уже не понимаю, как без него можно обходится :). Так как я всегда все делаю с некоторыми дальними планами, то надеюсь, что через некоторое время я здесь опубликую статью о авиамодели, построенной на основе фрезерованных карбоновых элементов. И, в заключение, видео о фрезеровании пластмассы. Пресс-форма, полистерол 110х80х5 мм. Фреза 1.5 мм. Подачи 10 мм/сек. 5 проходов, общее время фрезерования — около 6 минут. (Продолжение: Домашний CNC - полтора года эксплуатации)

|